- Off-Highway Powertrain Services reduziert außerplanmäßige Stillstände in einem Aluminiumwerk

- Fallbeschreibung:

Bei unserem Kunden in der Metallindustrie kam es aufgrund von unerwarteten prozessbedingten Spitzendrehmomenten regelmäßig zu Brüchen an Gelenkwellen. Aufgrund des begrenzten Platzes auf der Walzenseite war es nicht möglich, die Spitzenmomente mit einer größeren Gelenkwelle auszugleichen. Eine Standardlösung mit handelsüblichen Teilen konnte das Kundenproblem nicht lösen.

Der Kunde bat Off-Highway Powertrain Services (OHP Services) um Unterstützung, um den Prozess besser zu verstehen und Maschinenstillstandszeiten zu reduzieren. OHP Services installierte während eines geplanten Produktionsstopps ein Drehmoment-Messsystem zur kontinuierlichen Überwachung und Diagnose des Zustands der Gelenkwelle. Anschließend wurde die Diagnose auch unter Berücksichtigung der tatsächlichen Produktionslasten durchgeführt und daraufhin eine maßgeschneiderte Gelenkwelle entwickelt und geliefert, die den hohen Belastungen standhält. Dies garantiert eine doppelte Lebensdauer der Gelenkwelle, reduziert aber auch ungeplante Ausfälle. Zusätzlich gehen die Signale der neuen Drehmomentüberwachung direkt an die Maschinensteuerung (IBA) des Kunden. Basierend auf den Ergebnissen der Drehmomentüberwachung konnte der Kunde seine Produktionsparameter optimieren, den Walzenprozess verbessern und die Produktivität um ca. 10 % steigern.

OHP Services arbeitet aktiv mit dem Kunden zusammen, um den Antriebsstrang auf Basis der Erkenntnisse aus der Drehmomentüberwachung neu zu konzipieren, um eine noch höhere Produktivität und eine weitere Reduzierung der Wartungskosten zu erreichen.

- Technischer Hintergrund:

Drehmomentmessung und -überwachung

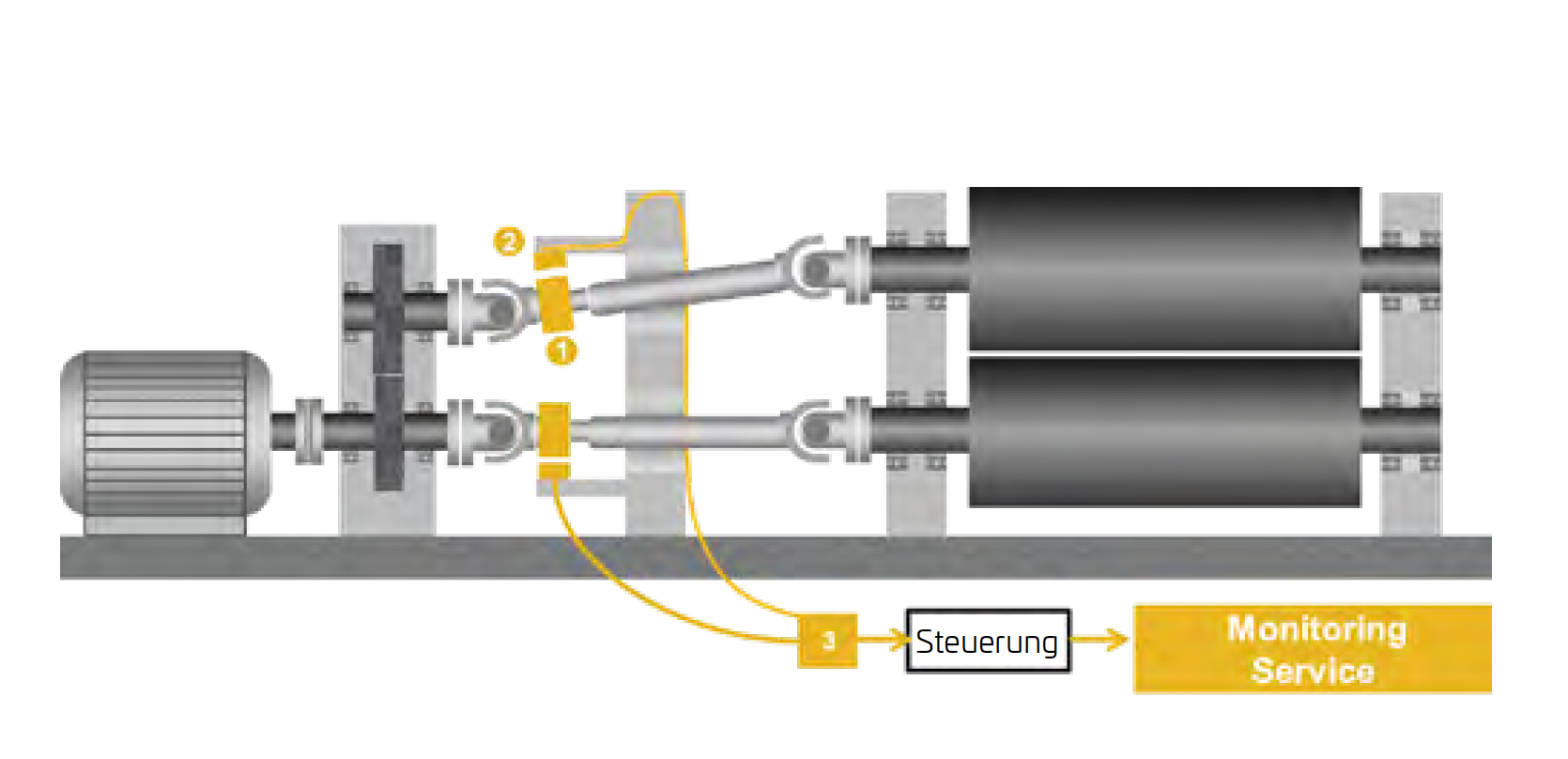

Eine Telemetrieeinheit dient zur Drehmomentmessung an einer rotierenden Übertragungswelle. Bei der Drehmomenttelemetrie wird ein rotierendes Element auf der Welle angebracht, das die drehmomentinduzierte Dehnung über ein elektrisches Dehnungsmessgerät erfasst (siehe Abbildung).

Die Drehmomentsignale können je nach vorhandener Infrastruktur und Projektanforderung an die Maschinensteuerung (z. B. IBA-System) oder direkt an ein Datenerfassungssystem weitergeleitet werden. Die Drehmomentsignale werden von den Experten bei OHP Services regelmäßig analysiert und interpretiert. Der Maschinenbediener erhält einen regelmäßigen Bericht mit den aufgezeichneten Drehmomentsignalen, den Drehmomentverläufen, der Drehmomentstatistik (Mittelwert -, Maximalmoment, Drehmomentverstärkungsfaktor, Lastkollektiv) und Schadensanzeigen.

Herausforderung:

- Hohen Verschleiß und Kosten durch den Wegfall des Gelenkwellenaustausches alle 10 Monate reduzieren

- Produktionsparameter verstehen und optimieren

Lösung:

- Hohe Drehmomentspitzen, wie sie bei der Bearbeitung von Aluminium auftreten, durch kontinuierliche Drehmomentmessung und -analyse identifizieren

- Maßgeschneiderte Gelenkwelle zur Lösung des Kundenproblems

- Optimierung der Prozessparameter

Kundennutzen:

- Reduziertes Risiko von ungeplanten Stillständen und Folgeschäden am Antriebsstrang

- Eindeutige Identifizierung der zusammen wirkenden Prozessparameter, die Spitzendrehmomente erzeugen und Implementierung von Lösungen, um diese zu reduzieren

- Erhöhte Zuverlässigkeit der Gelenkwelle mit einer Verbesserung der Lebensdauer um den Faktor 2

- Mögliche Produktivitätssteigerung (+10 %) und reduziertes Überlastrisiko durch die Implementierung der OHP Services Lösung

Was war besonders?

- OHP Services ist ein wertvoller Partner – wir nehmen nicht nur Messungen vor, sondern lösen auch Kundenprobleme, indem wir Ursachen identifizieren und beheben. Darüber hinaus lieferte die Walterscheid Powertrain Gruppe ein maßgeschneidertes Produkt und arbeitet derzeit an der Verbesserung des Produktionsprozesses durch unsere Engineering Services.